Angesichts strengerer Vorgaben zur Erreichung von Klimazielen und der zunehmenden Forderung nach mehr Nachhaltigkeit auf Seiten der Kunden ist der Wechsel von klassischen Verbrennungsmotoren hin zu Elektroantrieben unausweichlich. In der Automobilindustrie hat der Wandel in den letzten Jahren deutlich an Geschwindigkeit gewonnen und ist bereits weit fortgeschritten. Die Transformation, wie wir sie in der Automobilindustrie gesehen haben, wird sich in den kommenden Jahren auch in anderen Bereichen der Industrie abzeichnen, in denen heute noch hauptsächlich Verbrennungsmotoren als Antriebstechnologie eingesetzt werden. Dazu gehören zum Beispiel die Flugzeug- und Nutzfahrzeugindustrie.

Die Umstellung von konventionellen Verbrennungsmotoren hin zu elektrischen Antriebssträngen stellt für etablierte Hersteller jedoch eine Herausforderung dar. Da der Übergang hin zu vollelektrischen Antrieben in mehreren Schritten verläuft, müssen Unternehmen im Rahmen dieses Wandels mehrere technische Antriebslösungen gleichzeitig handhaben.

Der beste Weg, um ein zunehmend komplexes Produktportfolio mit verschiedenen Antriebssträngen zu steuern und die technische Komplexität gleichzeitig auf einem Level zu halten, welches von Unternehmen noch gut verwaltet werden kann, ist die Definition einer passenden modularen Produktstruktur.

Wie eine modulare Strukturierung des eigenen Produktportfolios Unternehmen beim Wandel hin zu elektrischen Antriebslösungen unterstützen kann und worauf es dabei ankommt, zeigen wir Ihnen in diesem Blog-Artikel.

Von Verbrennungsmotoren hin zu vollelektrischen Antriebslösungen

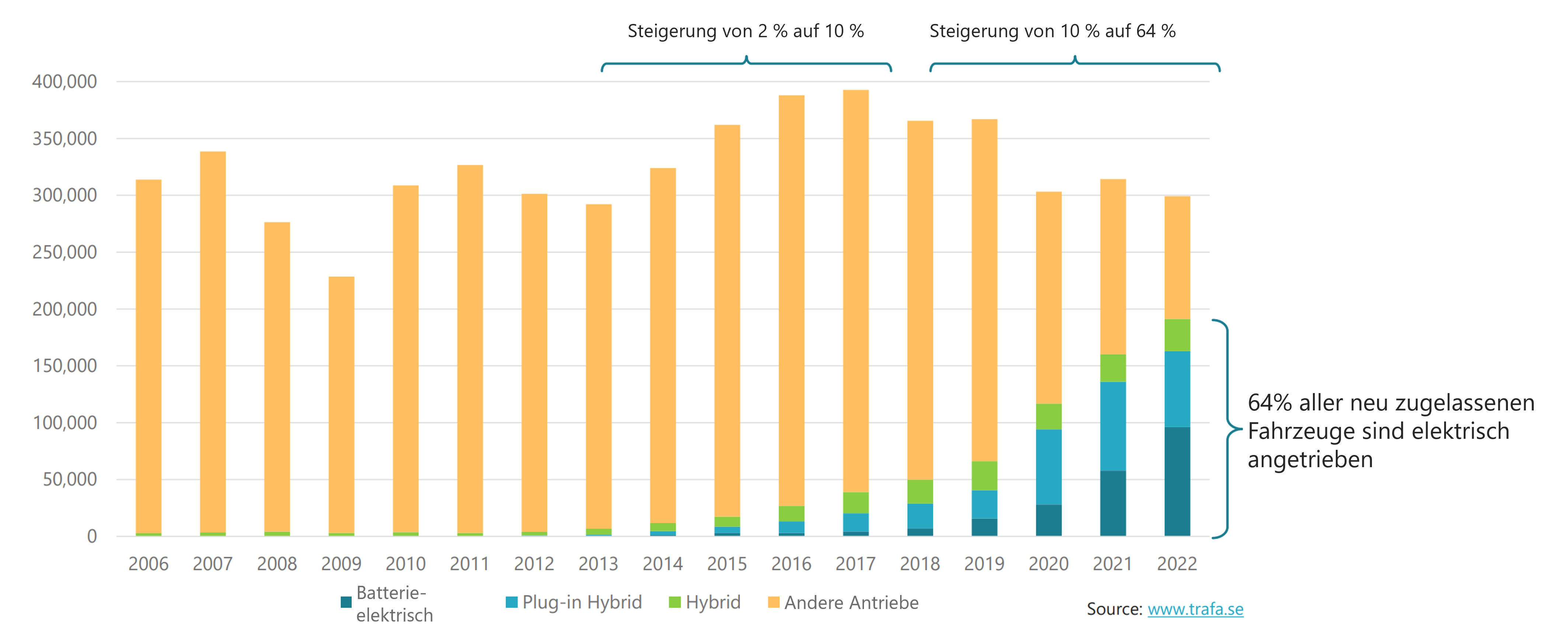

Das Anbieten von elektrischen Antriebsoptionen ist in der Automobilindustrie längst zu einer festen Anforderung an die Hersteller geworden. Betrachtet man beispielsweise die Antriebsverteilung unter den Neuzulassungen, so zeigt sich, dass der Anteil elektrischer Fahrzeuge in Schweden zwischen 2018 und 2022 von 10% auf 64% angestiegen ist (Quelle: www.elbilsstatistik.se).

Während die Umstellung auf Elektroantriebe mehrere Vorteile mit sich bringt (z. B. bessere Energieeffizienz, verringerter Treibhausgasausstoß und generelle Unabhängigkeit von fossilen Brennstoffen), stellt sie die Hersteller auch vor neue Herausforderungen. Da die Expertise und das Produktportfolio etablierter Automobilhersteller auf klassischen Verbrennungsmotoren basieren, haben neue Wettbewerber im Aufstieg elektrischer Antriebstechnologien eine Nische gefunden, um Marktanteile zu gewinnen.

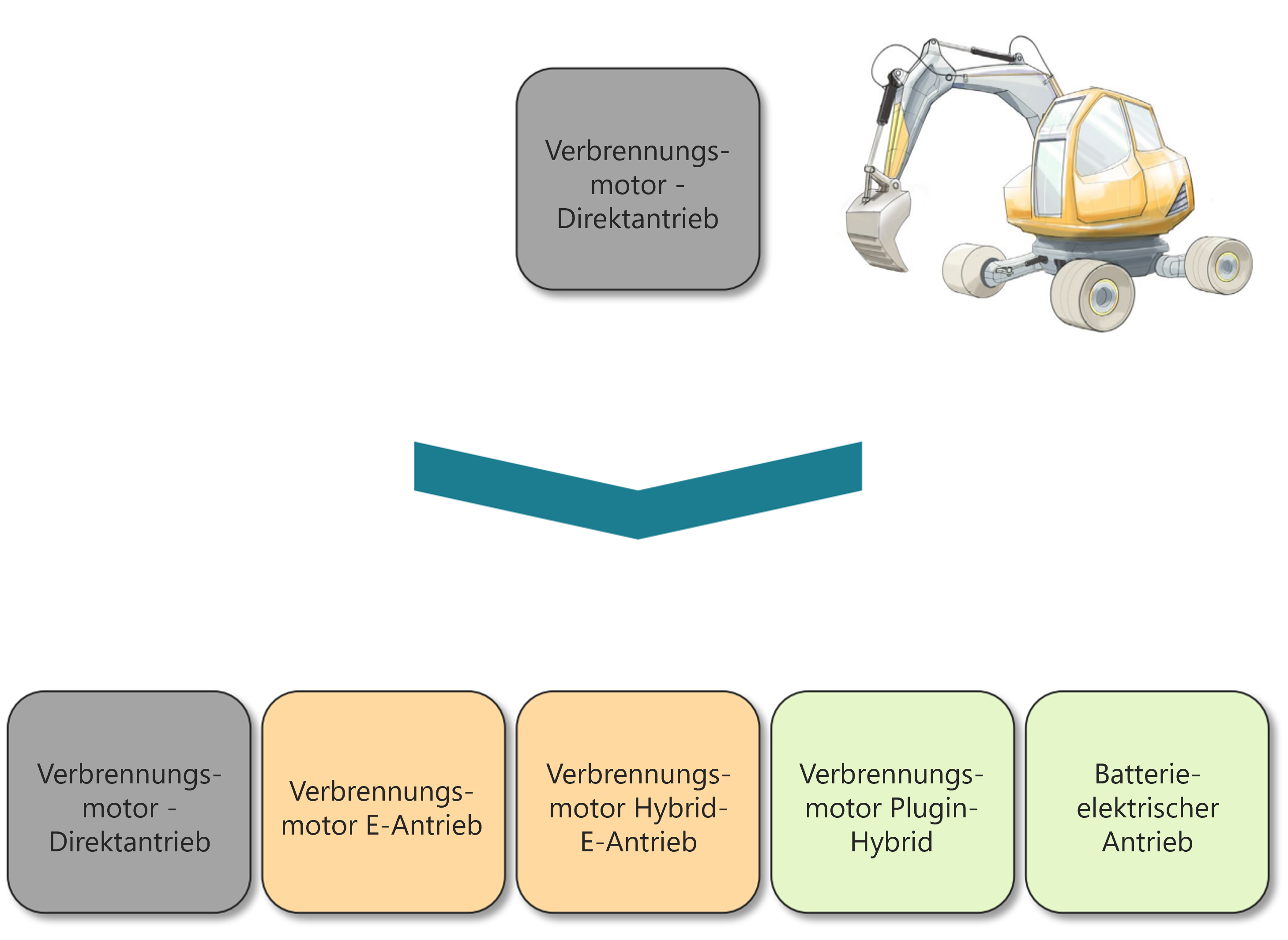

Verglichen mit neuen Playern bringt die Umstellung auf Elektroantriebe für etablierte Hersteller zusätzliche Schwierigkeiten mit sich, darunter die Anpassung von Entwicklungsprozessen, Umstellungen im Einkauf und das Entwickeln neuer Fertigungstechniken. Hinzu kommt, dass die Umstellung auf elektrische Antriebe nicht in einem Schritt stattfindet, sondern den Einsatz von Übergangslösungen auf dem Weg hin zur optimalen technischen Umsetzung erfordert. Diese Übergangslösungen umfassen z. B. Hybridmotoren und Plug-In-Hybrid-Motoren.

Die steigende Zahl an Antriebsvarianten hat zur Folge, dass es auch mehr Produktvarianten im Portfolio gibt und das Unternehmen in der Übergangsphase eine Vielzahl von Antriebstechnologien gleichzeitig managen muss. Illustrieren lässt sich das am Beispiel eines Baggers, der anstatt nur mit einem Verbrennungsmotor auch mit Kombinationen aus Verbrennungsmotor und elektrifizierten Antrieben verfügbar sein soll.

Die steigende Zahl der Produktvarianten führt unter anderem dazu, dass der Bestand für die Wartung notwendiger Ersatzteile ebenfalls wächst. Außerdem müssen sich Hersteller darauf einstellen, dass es im Zuge des Übergangs hin zu vollelektrischen Antrieben intern zu einer Umverteilung der Verkaufs- und Produktionsvolumen zwischen den einzelnen Varianten kommt. Ist der Übergang nicht gut geplant und sind die Kapazitäten nicht richtig verteilt, kann dies dazu führen, dass für eine Variante die Nachfrage zu gering ist, während sie für eine andere Variante zu hoch ist.

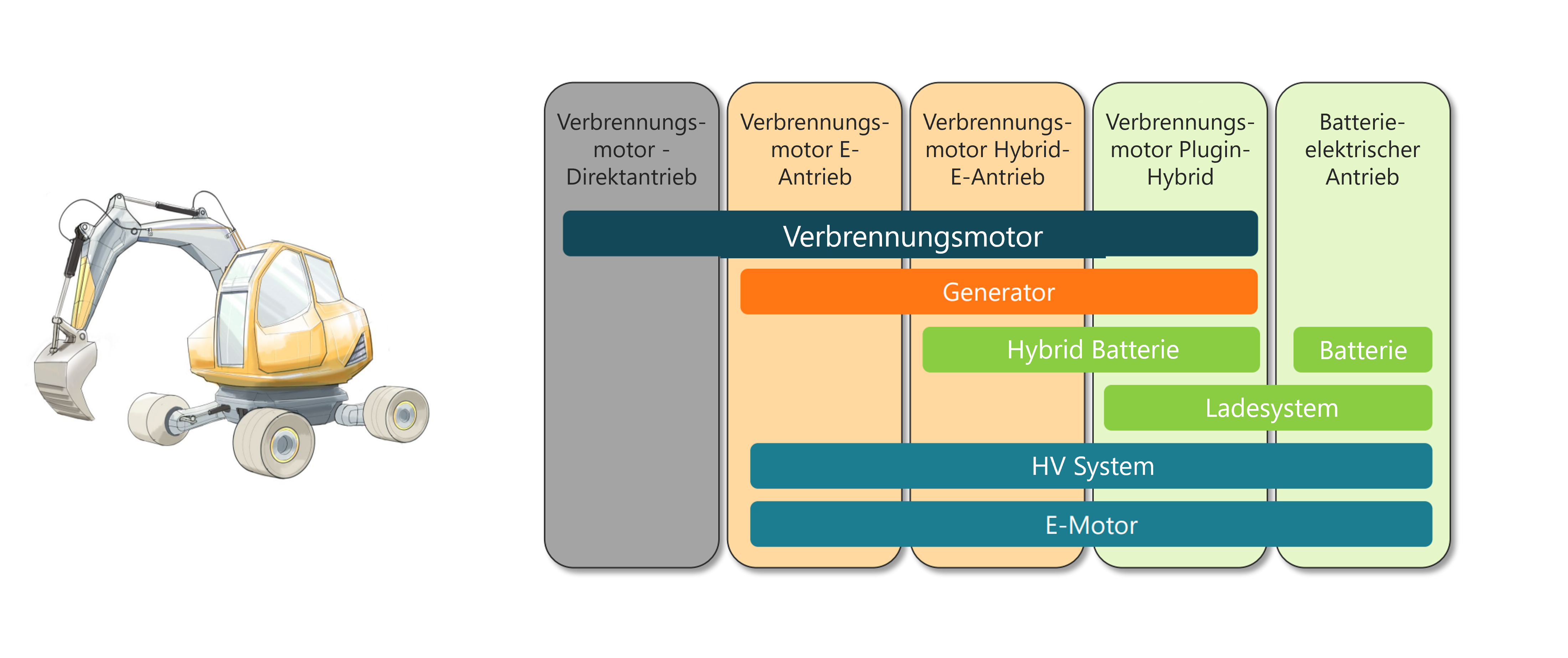

Das Hauptproblem liegt jedoch darin, dass eine Vervielfältigung der Antriebsvarianten die technologische Komplexität des Portfolios sowie die Anforderungen an die technische Realisierung für die Produkte erhöht. Ziel der Hersteller muss es deshalb sein, ihr Produktportfolio so zu gestalten, dass die Antriebe zum einen über verschiedene Produktgenerationen und -ausführungen hinweg verwendet werden können und die Produktstruktur es zum anderen erlaubt, Module, die nicht Teil des Antriebsstrangs sind, zwischen verschiedenen Antriebstechnologien wiederzuverwenden. Die Wiederverwendbarkeit der einzelnen Antriebskomponenten über verschiedene Produktvarianten hinweg lässt sich am oben vorgestellten Beispiel des Baggers wie folgt veranschaulichen:

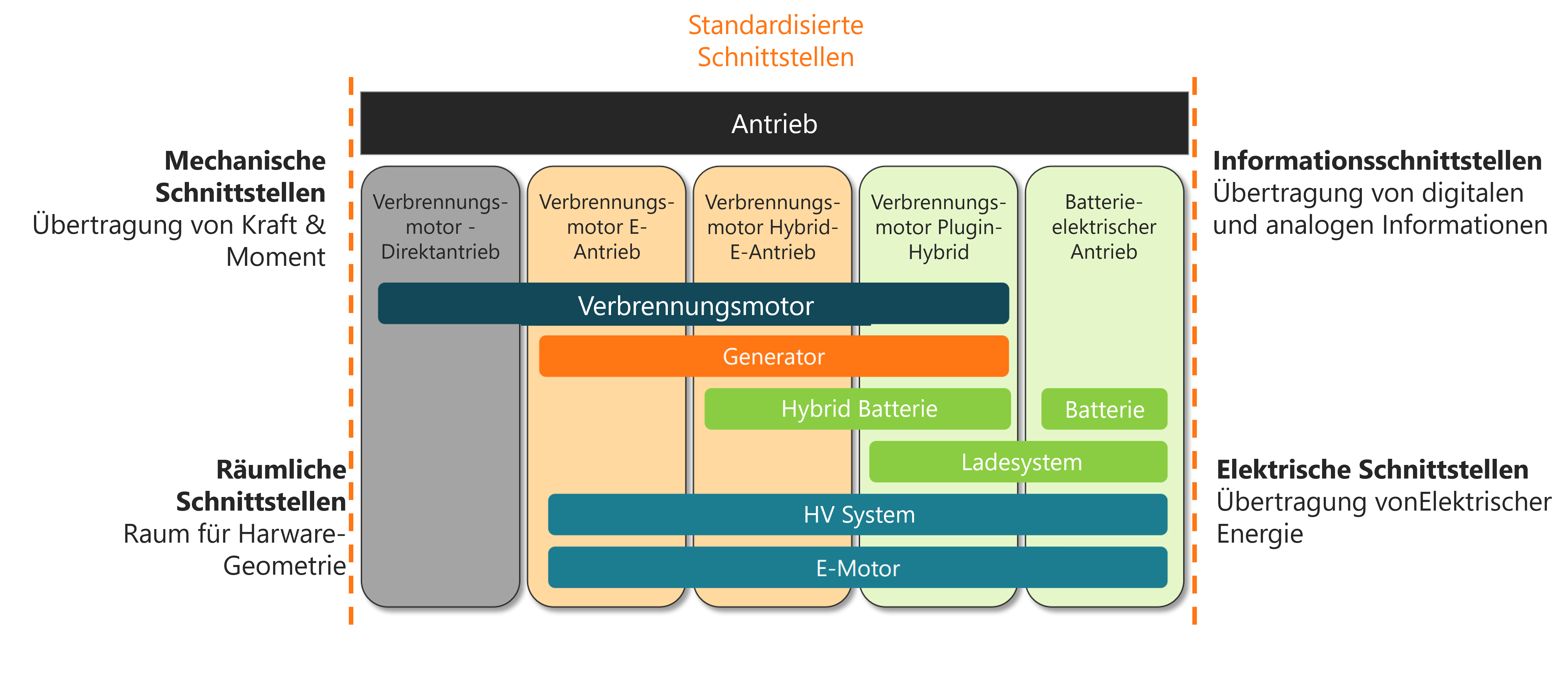

Wir sehen, dass der Verbrennungsmotor so gestaltet wurde, dass eine Wiederverwendung auch für Hybrid- und Plug-In-Hybrid-Varianten möglich ist. Auch Generator, Batterie und E-Motor sind so entwickelt, dass sie für verschiedene Stufen der Elektrifizierung verwendet werden können.

Um eben diese Wiederverwendbarkeit zu erreichen, muss der Antrieb von den anderen Komponenten isoliert und Schnittstellen definiert werden, die die Verbindung zwischen dem Antrieb und den übrigen Produktkomponenten standardisieren. Genau hier kommt Modularisierung ins Spiel.

Module und standardisierte Schnittstellen als Enabler für den Übergang von Verbrennungsmotoren hin zu Elektroantrieben

Modularisierung ermöglicht es, Subsysteme und Komponenten zwischen den verschiedenen Evolutionsstufen des Übergangs von Benzin- und Dieselmotoren hin zu batterieelektrischen Antrieben wiederzuverwenden. Um diesen Sachverhalt besser nachvollziehen zu können, ist es zunächst wichtig, die grundlegenden Prinzipien der Modularisierung zu begreifen.

Unter Modularisierung versteht man das Strukturieren eines Produktportfolios in Form von unterschiedlichen Funktionsbausteinen, die unter Einhaltung bestimmter Kombinationslogiken und -vorgaben zu verschiedenen Produktvarianten zusammengesetzt werden können. Die einzelnen Funktionsbausteine werden dabei als Module bezeichnet.

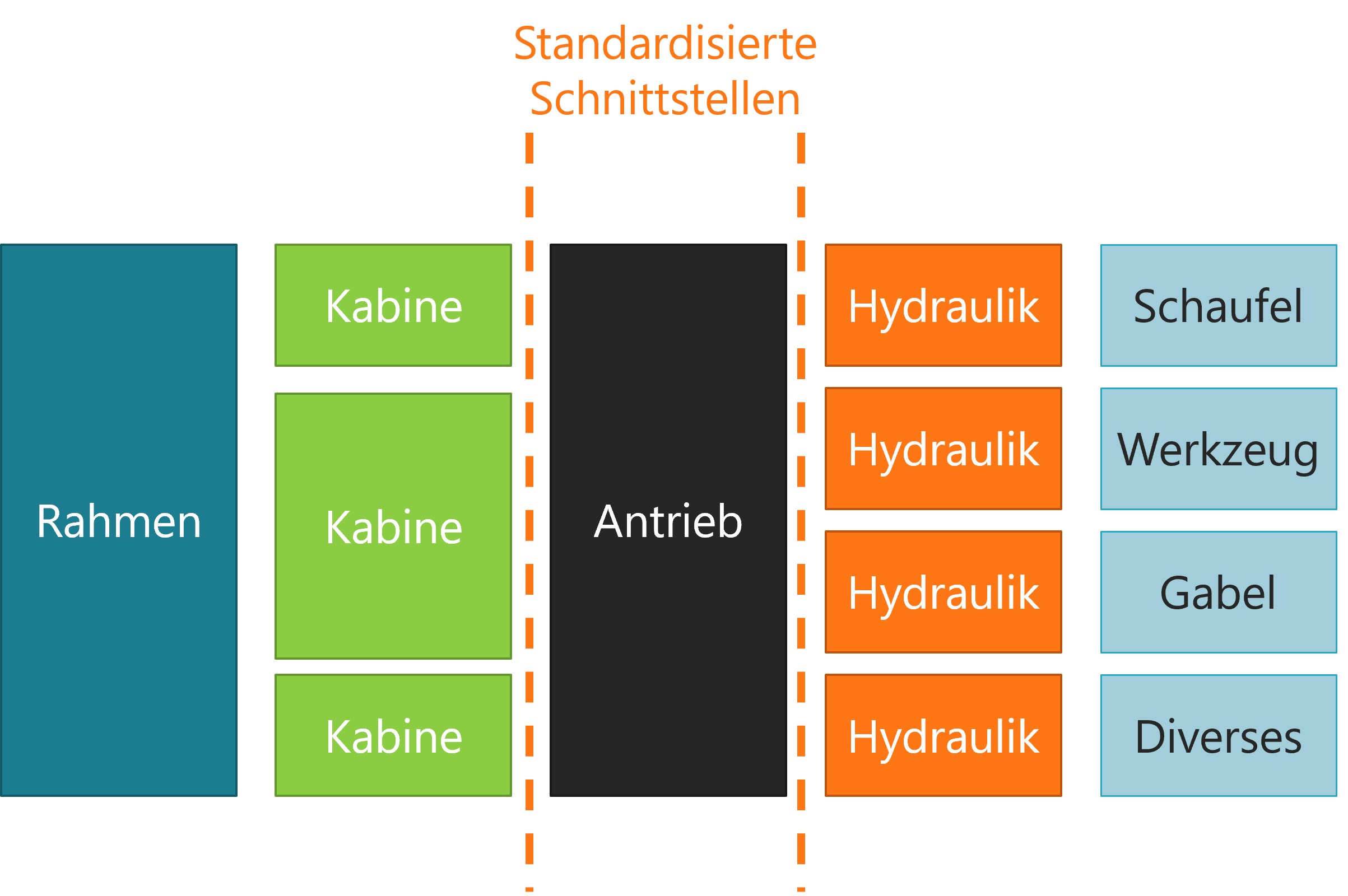

Am Beispiel des zuvor eingeführten Produktportfolios an Baggern könnte die modulare Struktur beispielsweise in die folgenden Komponenten untergliedert sein: Rahmen, Fahrerkabine, Hydraulik, Schaufelaufsatz und Antrieb. Jede dieser Komponenten wird in verschiedenen Ausführungen erhältlich sein. Das Produktportfolio umfasst dabei drei Produktfamilien von kleinen über mittelgroße bis hin zu großen Baggern.

Damit die Module flexibel miteinander kombiniert werden können, müssen alle Bausteine des modularen Baukastensystems über standardisierte Schnittstellen verfügen. Aber was genau ist in diesem Kontext unter standardisierten Schnittstellen zu verstehen?

Was sind Schnittstellen?

Schnittstellen legen fest, wie die verschiedenen Module eines modularen Systems miteinander verbunden sind beziehungsweise sich in den vorhandenen Bauraum in das Produkt als Ganzes einfügen. Wenn wir uns das Beispiel eines modular gestalteten Baggers ansehen, bei dem die Produktvarianten mit unterschiedlichen Antriebsarten ausgestattet werden sollen, lassen sich vier verschiedene Arten von Schnittstellen unterscheiden.

- Mechanische Schnittstellen, die die Module physisch miteinander verbinden (z. B. bei der Antriebswelle, über die die Kraftübertragung stattfindet).

- Datenschnittstellen, entweder digital oder analog, über die die Datenübertragung für den Antrieb stattfindet.

- Elektrische Schnittstellen, über die die Energieübertragung stattfindet.

- Geometrische Schnittstellen, die den Bauraum für das jeweilige Modul angeben.

Wichtig ist, dass alle Schnittstellen des modularen Systems sorgfältig und lückenlos dokumentiert sind, um zu gewährleisten, dass die Schnittstellen bei Produktentwicklungen oder Modifizierung bestehender Produktvarianten unverändert bleiben.

Bei der Definition der Module und Schnittstellen ist es wichtig, von Anfang an das gesamte Produktportfolio im Blick zu haben. Unternehmen müssen vorab genau überlegen, wie sich ihr Portfolio an Produkten in den kommenden Jahren entwickeln wird und welche technischen Voraussetzungen sie dafür bei ihrer modularen Produktarchitektur schaffen müssen. Nur so können die Schnittstellen von Anfang an korrekt definiert und über mehrere Jahre hinweg stabil gehalten werden.

Die Standardisierung der Schnittstellen ermöglicht es nicht nur, Modulvarianten über verschiedene Produkte hinweg wiederzuverwenden, sondern legt auch die Basis, um mit dem Fortschritt der Technik mitzuhalten und Neuentwicklungen im Bereich des Antriebs schnell und ohne großen Mehraufwand umsetzen zu können. Sind alle Schnittstellen standardisiert und sorgfältig dokumentiert, können neue Antriebsformen problemlos in die bereits bestehende Produktkonstruktion integriert werden, ohne dass die Änderungen sich auf andere Bereiche des Produktes auswirken.

Leseempfehlung: Stabile, standardisierte Schnittstellen sind auch die Grundvoraussetzung für die Konfigurierbarkeit von Produkten. Lesen Sie hier, wie Sie Ihr modulares Baukastensystem konfigurierbar machen.

Modulstruktur und Standardisierung von Schnittstellen als Schlüsselfaktoren für einen erfolgreichen Übergang

Durch das Hinzufügen neuer Antriebstechnologien wächst das Produktportfolio mit der Zeit stetig an. Am Beispiel unseres Produktportfolios an Baggern hätte das Unternehmen schließlich drei verschiedene Versionen seines Produktes (eine mit Verbrennungsmotor, eine mit Hybrid-Antrieb und eine mit batterieelektrischem Antrieb), ohne dass Komponenten aus den verschiedenen Versionen wiederverwendet würden.

Um das notwendige Niveau an Wiederverwendbarkeit der einzelnen Komponenten zu erreichen und zu verhindern, dass der Produktaufbau für jede Antriebsart wieder komplett neu konzipiert und entwickelt werden muss, muss der Antrieb als separates Modul mit standardisierten Schnittstellen von den restlichen Komponenten (Rahmen, Kabine, Hydraulik und Schaufelaufsatz) isoliert werden. Wenn das gelingt, können die anderen Komponenten unabhängig vom jeweiligen Antrieb flexibel wiederverwendet werden.

Gleichzeitig sind die einzelnen Antriebsvarianten als eigenes Subsystem zu sehen, das in verschiedenen Produkteinführungen (klein, mittelgroß, groß) verbaut werden kann. Beim Anbieten verschiedener Antriebsvarianten und bei der Planung des Ein- und Ausphasen dieser Varianten, müssen Unternehmen sorgfältig vorgehen, um zu vermeiden, dass Produktvarianten die gleichen Kundenbedürfnisse erfüllen, was zu einer Kannibalisierung zwischen den jeweiligen Produktvarianten führt.

Mit Modularisierung erfolgreich den Übergang zu batterieelektrischen Antrieben meistern

In der Automobilindustrie ist die Umstellung auf vollelektrische Antriebssysteme bereits weit fortgeschritten und der gleiche Wandel ist auch in anderen Industrien zu erwarten. Den sich daraus ergebenden Herausforderungen können Hersteller nur begegnen, indem sie ihre Produktportfolios entsprechend strukturieren und auf Prinzipien der Modularisierung setzen.

Das Strukturieren von Produkten in Form von unabhängigen Modulen ermöglicht es, den Antrieb als Modul mit Sub-Modulen, in denen die Antriebstechnologie gekapselt ist, vom restlichen Produktdesign isoliert zu betrachten und entsprechend im Einklang mit technologischen Neuerungen weiterzuentwickeln. Der Definition von standardisierten Schnittstellen kommt dabei eine besonders wichtige Rolle zu, da sie die Voraussetzung dafür liefern, dass Komponenten und Antriebslösungen flexibel austauschbar sind und sich in verschiedene Produktvarianten einbauen lassen.

Bei der Festlegung der Schnittstellen müssen Unternehmen von Anfang an einen vollumfänglichen Ansatz verwenden, der die absehbare Entwicklung des gesamten Produktportfolios im Blick hat. Um einen Einblick in den vollständigen Modularisierungsprozess jenseits der Definition der Schnittstellen zu gewinnen, empfehlen wir Ihnen unser passendes Webinar zum Thema. Darin erklären Ihnen Thomas Berg, Senior Manager bei Modular Management, und Björn Rosenquist, Senior Manager bei Modular Management, im Detail, wie Sie mithilfe von Modularisierung erfolgreich den Übergang hin zu batterieelektrischen Antrieben managen.