Die Digitale Transformation stellt die Elektronikindustrie vor neue Herausforderungen. Die zunehmende Nutzung von elektronischen Bauteilen in Produkten des täglichen Lebens steigert die Produkt- und Testkomplexität. Eine konsequente Modularisierung kann helfen indirekte Produktkosten zu reduzieren, die Produktqualität zu verbessern und langfristig wettbewerbsfähig zu bleiben.

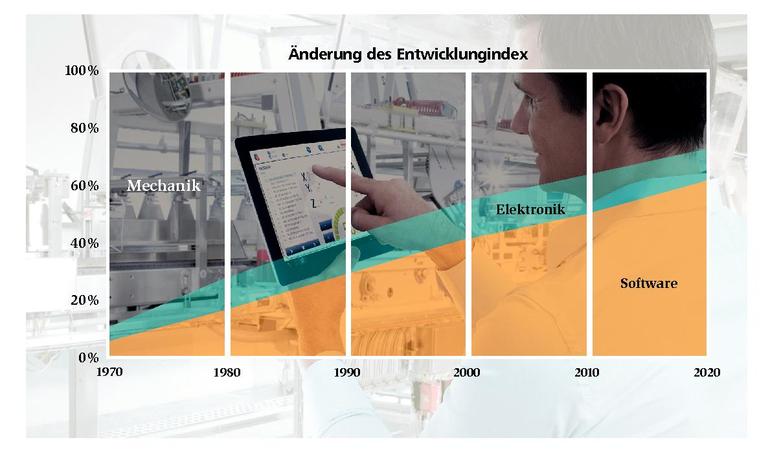

Ein immer größerer Anteil der Funktionen und der Wertschöpfung im Maschinen und Anlagenbau wird durch Elektronik und Software abgedeckt. Dazu kommen neue Funktionalitäten, die durch Fortschritte in der Technik überhaupt erst ermöglicht werden. Diese Entwicklungen führen zu steigender Variantenvielfalt für die Hersteller von Elektronikkomponenten wie z. B. Printed Circuit Boards (PCBs).

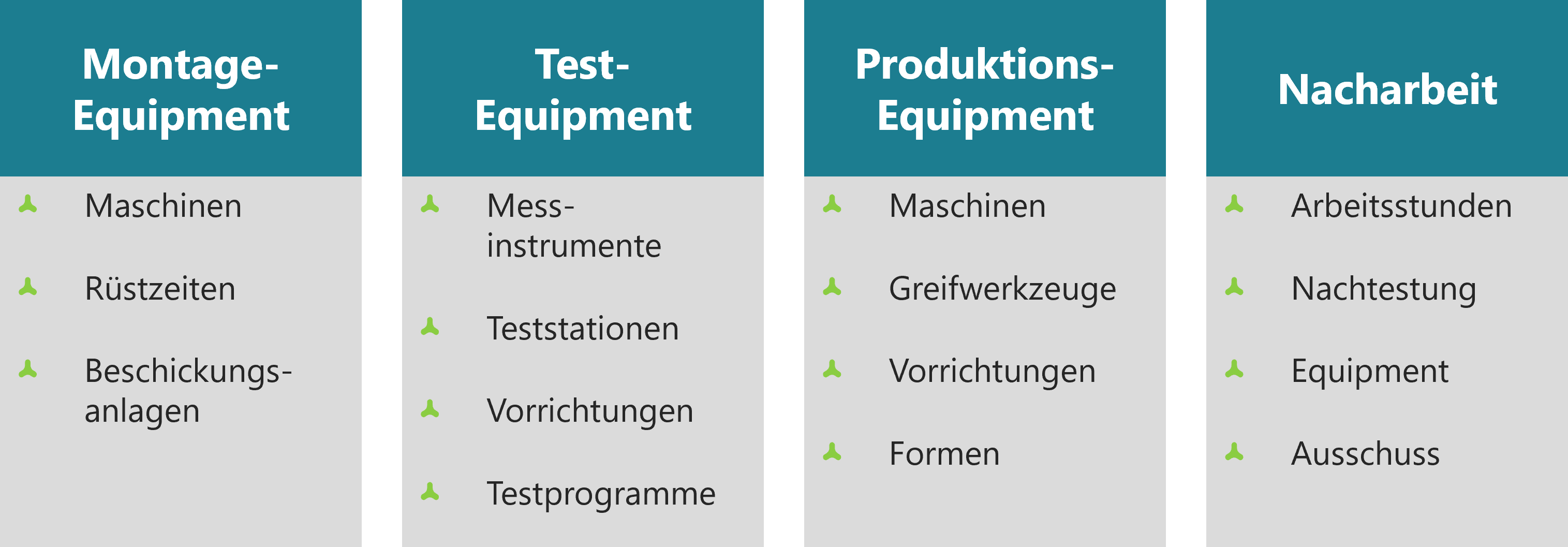

Die Steigerung der Vielfalt an produzierten Produktvarianten führt zu Herausforderungen in der Produktion. Der Anstieg an Kosten für Produktionsmaschinen, Testeinrichtungen und Nacharbeit sind der Effekt von Komplexität in der Elektronikproduktion.

Mithilfe von konsequenter Modularisierung unter Berücksichtigung der Bedürfnisse der Produktion können die negativen Effekte der Komplexität eingedämmt werden. Generische Produktarchitekturen für ganze Produktfamilien, Wiederverwendung von Elektronikkomponenten und stabile Schnittstellen erlauben es Kosten nicht nur in der Entwicklung sondern auch in der Produktion deutlich zu reduzieren.

In diesem Artikel zeigen wir Ihnen, wie das funktioniert.

Gestiegene Komplexität in der Elektronikproduktion

Egal ob Fahrzeuge, Haushaltsgeräte oder Medizintechnik – viele Produkte, die wir heute in unserem Alltag nutzen, integrieren Printed Circuit Boards (PCBs) und andere elektronische Bauteile. Der Grund hierfür ist, dass Funktionen immer mehr digitalisiert werden und dass technologische Fortschritte in der Automatisierung und Konnektivität ganz neue Funktionalitäten ermöglichen. In der Konsequenz hat der relative Anteil der Elektronik an der Wertschöpfung immer weiter zugenommen.

Abbildung 1: Der Wertanteil von Elektronik und Software ist auf 50-80 % angestiegen (Quelle: Automationspraxis)

Um den Anforderungen des Marktes gerecht zu werden, müssen Elektronikhersteller flexibel sein, agil auf Veränderungen reagieren und Innovationen vorantreiben. Gleichzeitig stehen sie vor der Herausforderung einer immer höher werdenden Produkt- und Prozesskomplexität. Je komplexer die Produkte werden, desto fortschrittlicher muss die Verifizierung und Prüfung sein. Das macht es Unternehmen schwerer mit dem Kosten- und Innovationsdruck mitzuhalten.

Leseempfehlung: Das Gegenstück zur Elektronik ist die Software. Lesen Sie in diesem Artikel welche Herausforderungen Digitalisierung und Industrie 4.0 für die Entwicklung von Maschinensoftware mit sich bringen.

Modulare Produktentwicklung: Geringere Kosten, mehr Qualität

Viele Elektronikhersteller konzentrieren sich auf die direkten Kosten ihrer Produkte und verschenken Einsparpotenziale bei indirekten Produktionskosten wie der Maschinenrüstung (Zeit und Werkzeuge), Qualitätsprüfung und Nacharbeiten. Diese Kosten können erheblich gesenkt werden, wenn die Anforderungen aus der Produktion berücksichtigt werden und ein Plattformansatz anstelle eines produktspezifischen Ansatzes verfolgt wird – selbst dann, wenn nicht alle Module physisch getrennt sind. Die Reduktion der Komplexität, die Wiederverwendung von Komponenten und die Umsetzung von Modulstrategien wirken sich vorteilhaft auf die gesamte Lieferkette aus.

Abbildung 1: Typische Kosten in der Elektronikproduktion

Potenziale zur Reduktion der Produktionskosten durch Modularisierung

1. Montage:

Auf den ersten Blick scheint die Oberflächenmontagetechnik (SMT) für Leiterplatten mit Produktkomplexität umgehen zu können. Das Hinzufügen eines zusätzlichen Bauteils bedeutet nur eine geringfügige Änderung des Montageprogramms. Wenn dies jedoch mehrfach geschieht, kann die Anzahl zusätzlicher Hardware schnell ansteigen. Je nach Stückzahl kann das zu erheblichen Auswirkungen auf die Montagezeit der Charge führen. Erfordert die Änderung auch eine geänderte Maschineneinrichtung verschärft sich die Situation.

Modularisierung kann dieses Problem lösen. Mithilfe einer generischen Produktarchitektur, klar definierten Schnittstellen und einem funktionsübergreifenden, ganzheitlichen Ansatz für die Produktentwicklung kann die Produktionsflexibilität in der Fabrik erhöht werden. Indem das gesamte Produktportfolio bei der Entwicklung, insbesondere beim Layout der PCBs, berücksichtigt wird und die Anforderungen an die Fertigungs- und Montagemaschinen bei der Entwicklung einbezogen werden, kann Komplexität in der Fertigung verringert werden.

2. Qualitätsüberprüfung:

Mit der zunehmenden Komplexität von Produkten und Produktsystemen, steigen auch die Anforderungen an die Prüfung. Wenn es jedem Produktentwicklungsprojekt freisteht, seine Testschnittstellen zu definieren, landet man schnell bei einer Testvorrichtung pro Produkt. Nicht etwa, weil der Stecker auf jeder Leiterplatte an einer etwas anderen Stelle platziert werden muss, sondern weil verschiedene Teams die Designs unabhängig voneinander erstellt haben.

Die Kosten von Prüfvorrichtungen, insbesondere in der Elektronikproduktion, machen einen signifikanten Anteil der Geräteinvestitionen aus, da einerseits für die Einhaltung der Qualitätsstandards jeder Schaltkreis geprüft werden muss und andererseits der Kosteneinfluss von Ausschuss, insbesondere in der Halbleiterproduktion, immens ist. Bei Produktionen mit geringen Stückzahlen, vielen Varianten und kurzen bis mittleren Produktlebenszyklen, bedeutet das, dass viele verschiedene Prüfgeräte benötigt werden, die für die nächste Produktgeneration nicht mehr verwendet werden können – selbst wenn sie noch funktionieren. Die Folge sind hohe Abschreibungskosten. Unternehmen mit langfristigen Ersatzteilverpflichtungen können zudem Probleme mit der Lagerung alter Prüfgeräte bekommen. Wertvolle Stellfläche für selten genutzte Maschinen zu verwenden, ist in der Regel weder effizient noch sinnvoll für das Unternehmen.

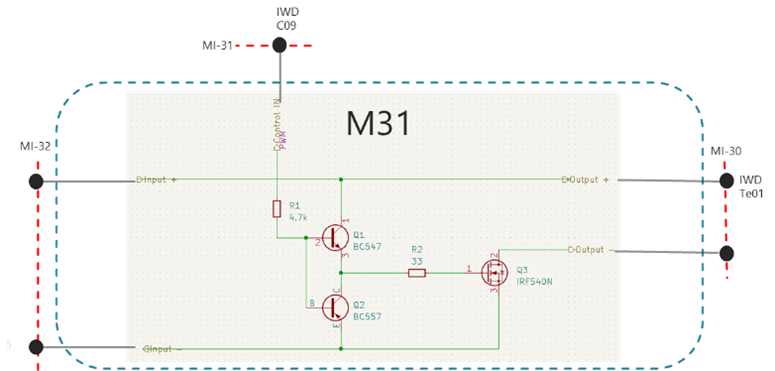

Eine grundlegende Maßnahme, um die Vorteile der Modularität in der Elektronik voll auszuschöpfen, ist die Definition stabiler Schnittstellen. Dies gilt sowohl für die Produktschnittstellen, wie zum Beispiel der Systemspannung, als auch für die Schnittstellen zu Produktions- und Testgeräten. Schnittstellen für Produktionstests und/oder das Einspielen von Software müssen unbedingt definiert und bei der Platzierung zwischen Entwürfen so stabil wie möglich gehalten werden, um die Wiederverwendung von Produktions- und Testausrüstung zu ermöglichen.

Abbildung 2: Beispiel für die Definition von Schnittstellen als Teil eines Elektronikschaltplans.

Leseempfehlung: In unserem Artikel Vorteile der Modularisierung bei der Elektronikentwicklung erfahren Sie mehr darüber, wie Schnittstellen im Entwicklungsprozess definiert werden sollten.

Nacharbeit:

Wenn ein neu entwickeltes, komplexes Elektronikprodukt in die Produktion eingeführt wird, ist der Ertrag oft gering. Unter Ertrag verstehen wir hierbei die Quote der produzierten Stückzahl, die die Qualitätsüberprüfung erfolgreich passieren. Die Einstellung der Produktionsprozesse und die Beseitigung von Fehlerquellen sind natürlicher Bestandteil des Produktionsanlaufs.

Abbildung 3: Formel für die Berechnung des Ertrags in der Produktion.

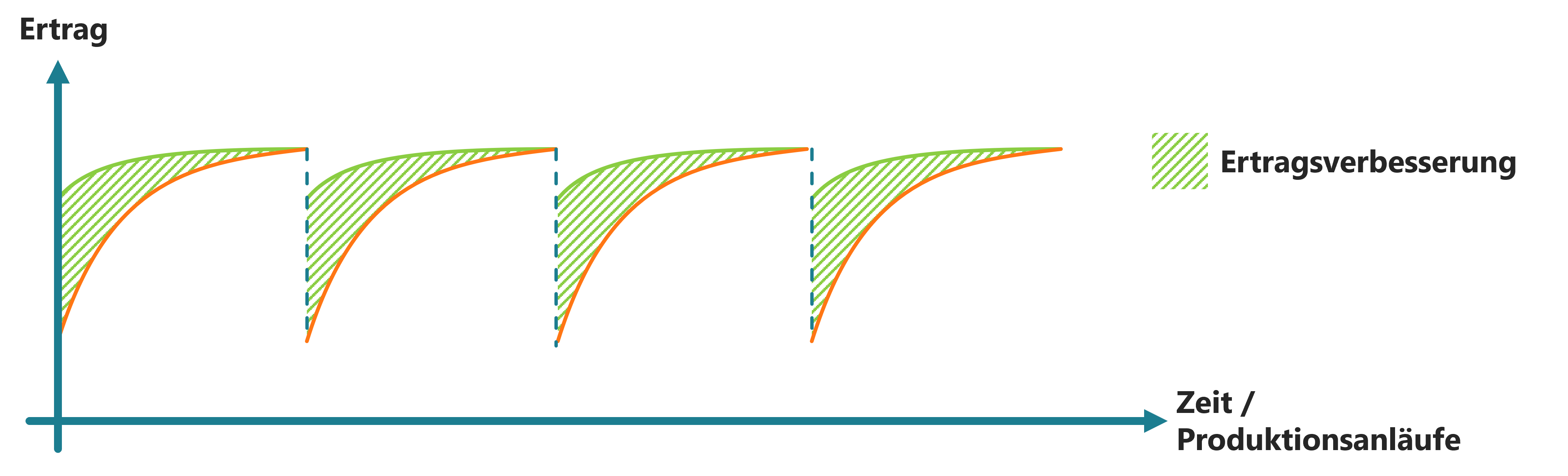

Bei häufigen Änderungen in großen Teilen der Produktion muss nun diese Anlaufphase mit geringem Ertrag immer wieder durchlaufen werden.

Mit mehr Gemeinsamkeit und Wiederverwendung im Aufbau werden Entwicklungen innerhalb von Schnittstellen isoliert möglich. Durch die modulare Produktarchitektur, profitieren Unternehmen von einem bereits stabilen Design und fehlerfreien Geräten in allen Teilen des Produkts – auch bei der Einführung neuer Produkte. Das Ergebnis ist ein geringerer Ertragsrückgang bei Neueinführungen. Die Vorteile kumulieren sich, je länger die Plattform lebt.

Abbildung 4: Verringerung des Ertragsrückgangs durch stabile modulare Plattformen.

Eine stringente Pflege aller für die modularen Plattform wichtigen Daten ist hier essentiell. Die Einführung von Modularität in der Produktentwicklung ist nicht nur Thema der Entwicklungsabteilung sondern betrifft das gesamte Unternehmen.

Methoden und Ansätze zur Implementierung von Modularisierung in der Elektronik

In der Elektronik können verschiedene Modularitätsebenen identifiziert werden, von logischen Modulen mit Vorteilen in der Produktentwicklung bis hin zu physischen Modulen mit positiven Auswirkungen in der gesamten Wertschöpfungskette. Um im Laufe der Zeit stabile modulare Elektronikplattformen zu ermöglichen, müssen die Module auf der Grundlage von Funktionen, definierten Schnittstellen und der Unternehmensstrategie definiert werden.

Ein funktionsübergreifender Ansatz ist hier von großer Bedeutung. Er ist der Schlüssel zum Verständnis der Komplexitätstreiber in der gesamten Wertschöpfungskette, um eine produktionsfreundliche modulare Produktplattform zu entwickeln.

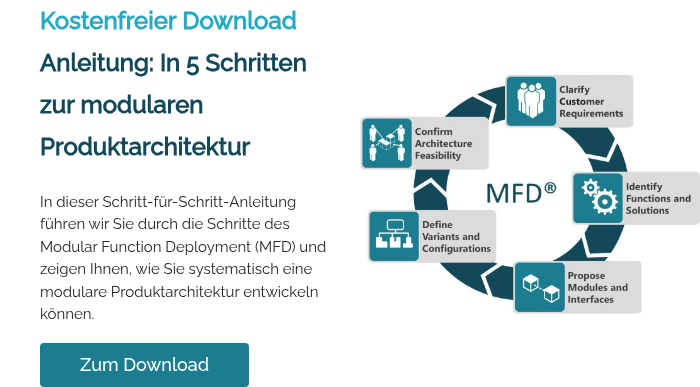

Die so genannte Modular Function Deployment (MFD)-Methode, die bereits seit vielen Jahren erfolgreich zum Beispiel in der Automobilindustrie angewendet wird, kann auch für die Produktion von Elektronik genutzt werden. Sie ermöglicht die Perspektiven aller Beteiligten auszugleichen und eine Produktarchitektur zu erstellen, die die Komplexität reduziert und die Wertschöpfung im Unternehmen beschleunigt.

Für die Modularisierung von Leiterplatten empfiehlt sich daraus abgeleitet der folgende Prozess:

1. Harmonisierung der verwendeten Komponenten: Der erste Schritt, um das System benötigter Leiterplatten für ein Produktportfolio modular zu gestalten, ist die Harmonisierung der verwendeten Komponenten. Können zum Beispiel alle Produkte mit demselben Prozessor ausgestattet werden, ergeben sich dadurch große Vorteile für die Softwareentwicklung und die Beschaffung.2. Bildung von Funktionseinheiten: Im zweiten Schritt geht es darum, Schaltpläne zu entwerfen, in denen mehrere Komponenten zu einer Funktionseinheit zusammengefasst werden (sogenannte schematische Module). Diese Art von Schaltplan ist in der Regel auf eine bestimmte Funktion beschränkt, z. B. auf drahtlose Kommunikation, und kann in mehreren alternativen Varianten vorliegen, in dem Fall zum Beispiel BLE, ZigBee oder Wi-Fi.

3. Layouting von Leiterplänen: Die dritte Stufe der PCB-Modularität ist das Layout der Leiterplatine, der als Teil einer größeren PCB-Assemly betrachtet werden kann. Mit dem Layout wird festgelegt, welcher Platz auf der eigentlichen Leiterplatte reserviert werden muss. Zudem wird die Position und Art der Schnittstellen definiert.

4. Modulabgrenzung: Die letzte Stufe ist die Abgrenzung des Moduls in ein separates PCB wie oben beschrieben.

Basis für das Gelingen dieses Ansatzes ist ein gemeinsames Informationsmodell. Unternehmen wie Whirlpool oder MTS Systems nutzen hierzu erfolgreich PALMA®, unserer cloudbasierten Softwarelösung für die Erstellung, Dokumentation und Verwaltung modularer Produktarchitekturen.

Durch Modularität Zeit und Kosten in der Elektronikproduktion einsparen

Der Artikel zeigt, dass Modularisierung auch in der Elektronikindustrie enorme Kosteneinsparpotenziale birgt und der Branche helfen kann im Rahmen der digitalen Transformation wettbewerbsfähig zu bleiben. Ein wichtiger Faktor, um diese auszuschöpfen, sind stabile, modular aufgebaute Produktplattformen mit klar definierten Schnittstellen für Montage, Produktions- und Testprozesse. Eine mögliche Methode um das zu erreichen ist die MFD-Methode, basierend auf einem gemeinsamen Informationsmodell in PALMA.

In unserem Whitepaper „In 5 Schritten zum Modularen Baukasten“ erfahren Sie alles, was Sie über unsere Methodik und Software wissen müssen, um ein Modularisierungsprojekt in Ihrem Unternehmen anzustoßen und erfolgreich umzusetzen.