Unser Projektpartner: Dynapac

Dynapac, eine Marke der Atlas Copco Corporation, zählt weltweit zu den führenden Herstellern von Maschinen für die Verdichtung und den Straßenbau. Das Unternehmen hat seinen Hauptsitz in Schweden und betreibt Fertigungsstandorte in Schweden, Deutschland, Frankreich, Brasilien, den USA und China.

Zum Zeitpunkt der Übernahme durch Atlas Copco im Jahr 2007 erzielte Dynapac einen weltweiten Umsatz von über 500 Mio. Euro. Der internationale Vertrieb erfolgt über ein globales Netzwerk aus Händlern und Servicezentren in über 115 Ländern.

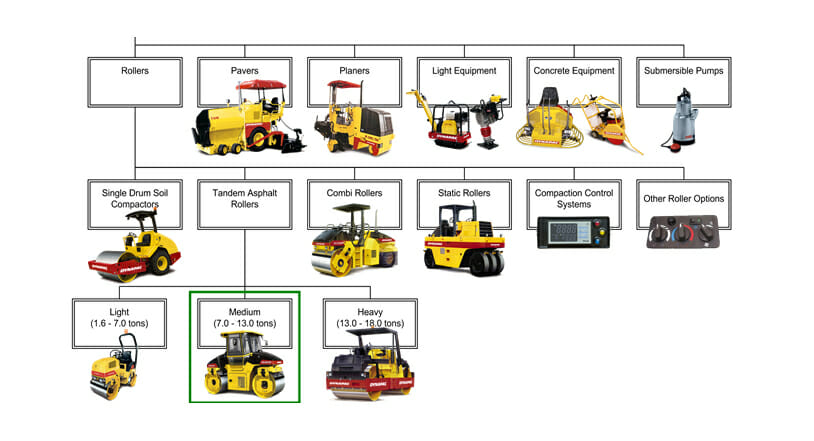

Zum Portfolio gehören Walzen, Deckenfertiger sowie Planiermaschinen

Diese werden in wenige Produktgruppen gegliedert, bieten aber innerhalb jeder Gruppe mehrere Bauarten und Leistungsklassen – mit dem Ziel, bedarfsgerechte Konfigurationen für verschiedene Einsatzanforderungen bereitzustellen. Auch Sonderlösungen für spezielle Anforderungen sind möglich.

Dynapac-Maschinen sind komplexe, fahrzeugbasierte Systeme, deren Fertigung in Umfang und Komplexität mit der Automobilproduktion vergleichbar ist. Sie entstehen auf Montagelinien aus Teilsystemen und Komponenten, die teils intern gefertigt, teils von spezialisierten Zulieferern bezogen werden. Die Technik wird kontinuierlich weiterentwickelt.

Der globale Wettbewerb ist konzentriert: Neben zahlreichen kleineren, regionalen Herstellern gehören Bomag (Deutschland), Ingersoll Rand (Irland) und Caterpillar (USA) zu den wichtigsten internationalen Mitbewerbern.

Ergebnisse

–30 % Teile insgesamt

–15 % Teile pro Produkt

–30 % Montagedauer

–6 % direkte Materialkosten

„Wenn Sie Interesse haben oder schon ernsthaft darüber nachdenken modulare Architekturen anzuwenden, dann ist Modular Management der richtige Partner für Sie. Wir haben gesehen, dass man dort das geeignete Fachwissen hat, solche Systeme zu implementieren. Die Berater von Modular Management haben sehr professionell gearbeitet, sie haben offensichtlich eine Menge Erfahrung. Sie waren wirklich sehr, sehr gut.“

Bo Svensson

Projektmanager bei Dynapac

Herausforderungen im Unternehmen

Ab 2005 war der Straßenbau in China und anderen Schwellen- und Entwicklungsländern der einzige Markt mit echtem Wachstumspotenzial. Zwar boten viele Hersteller vergleichbare Maschinentypen an, doch Dynapac überzeugte durch höhere Robustheit, bessere Ergebnisqualität und niedrigere Betriebskosten – ein Vorteil, der den vergleichsweise hohen Kaufpreis zumindest teilweise kompensierte.

Die Herausforderung bestand darin, Maschinen mit angepasster Funktionalität zum wettbewerbsfähigen Preis anzubieten – unter Beibehaltung der technischen Stärken. Voraussetzung für wirtschaftlichen Erfolg war eine lokale Fertigung und Montage, einschließlich der Beschaffung und Integration lokaler Komponenten. Nur so ließen sich die Kostenstruktur optimieren und gleichzeitig regionale Bauverfahren und Normen berücksichtigen.

Doch genau hier lag eine strukturelle Schwäche: Die Produktion war auf mehrere, isoliert arbeitende Werke verteilt, was zu steigenden Kosten, sinkender Profitabilität und eingeschränkter Skalierbarkeit führte. Neue Geschäftseinheiten in Entwicklungsregionen bedeuteten zusätzliche Komplexität, ohne dass zentrale Steuerung oder Synergien aufgebaut wurden.

Mangel an globaler Koordination und integrierter Entwicklung

Parallel zum Kostendruck musste sich Dynapac auch im technologischen Wettbewerb behaupten. Neue Systeme zur elektronischen Steuerung standen ebenso auf der Agenda wie die Umsetzung der Emissionsstandards ab 2010 – beides mit erheblichem Ressourcenbedarf.

Ein zentrales Problem: keine durchgängige Kunden- und Markttransparenz. Regionale Einheiten arbeiteten unabhängig voneinander. Sie entwickelten, fertigten und vermarkteten lokale Varianten ohne abgestimmten Produkt- oder Innovationsprozess. Es fehlte ein übergreifendes System zum Bündeln von Marktfeedback, Produktideen und technologischem Know-how.

Die Folge:

- Produktverbesserungen entstanden dezentral und isoliert

- Kundenprojekte führten zu einer zunehmenden Variantenvielfalt

- Neue Features wurden dokumentiert und lokal in Produktfamilien übernommen – ohne strategische Steuerung

- Die Entwicklungskapazitäten waren dauerhaft gebunden, wodurch standardisierte Neuentwicklungen kaum realisierbar waren

Strukturelle Redundanzen und geringe Effizienz

Jede Produktlinie hatte eine eigene Konstruktionsabteilung. Regionale Büros verantworteten Angebotserstellung und kundenspezifische Anpassungen. Kompetenzen waren vorhanden – aber nicht vernetzt. Technologische Innovationen wie z. B. „Fly-by-wire“-Steuerungen wurden jeweils nur innerhalb einzelner Produktgruppen entwickelt und eingeführt. Eine spätere Übertragung auf andere Linien war aufwendig und ineffizient, da Schnittstellen und Konstruktionslösungen nicht standardisiert waren.

Grenzen konventioneller Effizienzmaßnahmen: Vielfalt ohne Volumen

Obwohl Dynapac seine Maschinen ähnlich wie Kraftfahrzeuge fertigte, war die Fertigungstiefe und Stückzahlstruktur vollkommen anders: Keine Produktvariante wurde in Auflagen von über 1.000 Stück pro Jahr produziert. Gleichzeitig war die Variantenvielfalt hoch.

Effizienzinitiativen auf Basis von Lean-Ansätzen wurden eingeführt – blieben jedoch punktuell, lokal und ohne strukturelle Wirkung. „Wir standen vor sehr vielen Teilen in sehr geringen Stückzahlen – und die Produktkosten stiegen“, erinnert sich Bo Svensson, Projektmanager bei Dynapac.

Die Folge:

- Sinkende Kosteneffizienz

- Lange Vorlaufzeiten

- Schwächere Wettbewerbsfähigkeit und rückläufige Rentabilität

Modulare Architektur in Aktion

Im Rahmen der Entwicklung des modularen Baukastensystems investierte Dynapac erhebliche Ressourcen in die systematische Analyse von Kundenwünschen. Ziel war es, die funktionalen Merkmale der Maschinen gezielt an den erwarteten Kundennutzen auszurichten – ein zentrales Element des modularen Entwicklungsansatzes.

Eine der wichtigsten Erkenntnisse betraf die ergonomische Schnittstelle zwischen Maschine und Bedienpersonal. Sie ist entscheidend für einen sicheren, präzisen und effizienten Betrieb. Besonders das Sichtfeld des Fahrers erwies sich in der Analyse als ausschlaggebend.

Diese Erkenntnis hatte unmittelbare Auswirkungen auf die Konstruktion:

- Die Kabinenarchitektur wurde überarbeitet

- Fenstergrößen und -anordnung wurden neu definiert

- Die Positionierung der Kabine in Relation zu funktionalen Komponenten wurde optimiert

Diese Veränderungen flossen direkt in die Modulentwicklung ein – mit dem Ergebnis, dass ergonomische Anforderungen künftig systematisch berücksichtigt und mit der Modularitätsstruktur in Einklang gebracht werden konnten.

Ein Auszug aus einem späteren Verkaufsprospekt zeigt die Wirkung dieser Entwicklung sehr deutlich – sowohl im Hinblick auf die Bedienersicherheit als auch auf den wahrgenommenen Qualitätsvorsprung am Markt.