Der BVMed berichtet, dass 76% der befragten Medizintechnik Unternehmen über einen stärkeren Preisdruck klagen. Knapp zwei Drittel der Unternehmen erwarten, dass auch der Kostendruck durch die EU-Medizinprodukte-Verordnung (MDR) noch weiter steigen wird. Diese Veränderungen sind vor dem Hintergrund zunehmender technischer Komplexität der medizintechnischen Produkte zu sehen, welche sowohl auf Seite der Entwicklung als auch auf Seite der Benutzung bewältigt werden muss. Wie kann ein modularer Baukasten helfen, die aktuellen Herausforderungen in der Medizintechnik erfolgreich zu bewältigen?

In unserem Video erfahren Sie mehr über die Funktionsweise eines modularen Baukastensystems und warum sich mit modularen Baukästen Entwicklungszeiten verkürzen und Entwicklungskosten senken lassen.

Steigender Kostendruck rückt die Differenzierung gegenüber dem Wettbewerb zunehmend in den Fokus

Die Wettbewerbsintensität im deutschen Markt für Medizintechnik steigt aufgrund des Preisdrucks sowie der gestiegenen Internationalisierung immer weiter. Der F&E Aufwand ist im Vergleich mit anderen Branchen oft überdurchschnittlich hoch, da der Umsatzanteil von Produkten die jünger als 3 Jahre sind bei 31% liegt.

Neben dem technologischen Vorsprung und der Produktqualität wird die Differenzierung gegenüber dem Wettbewerb immer wichtiger, um trotz steigendem Kostendruck ein positives Gesamtergebnis zu erreichen. Der Einsatz maßgeschneiderter Medizintechnikkomponenten steht jedoch in Widerspruch zu den langen Produkteinführungszeiten und den immer kürzer werdenden Produktlebenszyklen in der Medizintechnikbranche.

Differenzierung und Personalisierung der einzelnen Produktvarianten können über die Eigenschaften des Produktes und deren entsprechende Ausprägungen beschrieben werden. Bei einem Kaffeevollautomaten ist so eine Eigenschaft z.B. die Art der Bedienung - für ein Premiumgerät mit Touchdisplay oder in der einfachen Ausführung eine manuelle Bedienung, bei Aufzugherstellern die Geschwindigkeit der Aufzugkabine und im Automobilbereich Leistung des Motors sein.

Ein einfaches Beispiel für Eigenschaften in der Medizintechnik sind für Ultraschallanwendungen z.B. die unterschiedlichen Monitorgrößen oder die Option für einen Akkubetrieb.

Differenzierung und Regulatorik führt zu mehr Bauteilvarianten - es wird komplex

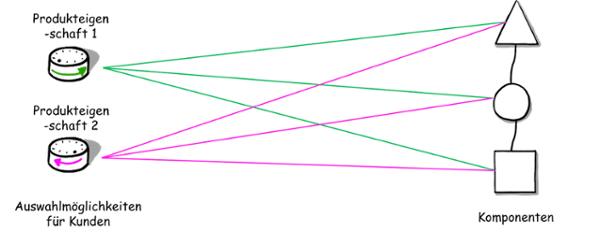

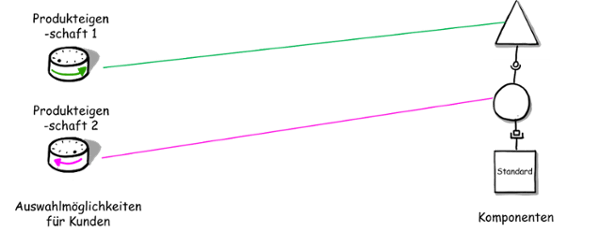

Diese Eigenschaften und Wahlmöglichkeiten für ein Produkt aus der Medizintechnik kann man sich wie Stellschrauben oder Regler vorstellen, an denen der Kunde drehen kann, um sein gewünschtes Produkt zu konfigurieren. Dreht ein Kunde an den entsprechenden Reglern, hat dies Auswirkungen auf die benötigten Komponenten.

Bei einer klassischen Produktentwicklung im 'Copy&Paste'-Modus, bei der eine Produktvariante nach der anderen entwickelt wird, sind die Abhängigkeiten zwischen den Eigenschaften und den Komponenten sehr groß.Wann immer ein Kunde eine neue Eigenschaft oder auch nur eine Ausprägung fordert und an den entsprechenden Reglern dreht, müssen im schlimmsten Fall alle Komponenten neu entwickelt werden.

Die Anzahl der benötigten Varianten unserer Komponenten ist dabei umso höher, je größer die Abhängigkeiten der Komponenten von den Produkteigenschaften sind, und je mehr Auswahlmöglichkeiten Ihr Kunde pro Regler hat. Eine Besonderheit in der Medizintechnik sind die Vielzahl der häufig regionsspezifischen Normen und Richtlinien. Auch diese kann man sich wie Regler mit einer Vielzahl von 'Auswahlmöglichkeiten' vorstellen, die einen großen Einfluss auf entsprechenden Komponenten haben.

Mann kann sich leicht vorstellen, dass die Entwicklung eines solchen Produktes sehr unflexibel, zeit- und kostenintensiv ist. Dies gilt insbesondere in Bezug auf Änderungen und Neuerungen, die Sie Ihren Kunden in der Zukunft anbieten wollen bzw. in Bezug auf Richtlinien und Normen die von den Zulassungsbehörden geändert werden.

In der alltäglich Praxis finden wir je nach Branche und Produkt leicht mehr als hundert Eigenschaften mit teilweise einer Vielzahl von Auswahlmöglichkeiten pro Produkteigenschaft.

Der modulare Baukasten - Reduktion der Komponentenvarianten durch Entkopplung von Produkteigenschaften

Der Kniff bei der Entwicklung einer modularen Produktarchitektur liegt in der Entkopplung dieser Eigenschaften bzw. Auswahlmöglichkeiten der Kunden von den Komponenten. Unabhängig davon, ob Sie ein funktionsorientierten Ansatz oder eine produktstrategische Methode zur Modularisierung gewählt haben, zeichnen sich modulare Produkte dadurch aus, dass die Komponenten durch standardisierte Schnittstellen entkoppelt werden und der Einfluss der Eigenschaften auf die Komponenten minimiert wird.

Vereinfacht gesprochen: Ihr Kunde oder eine Zulassungsstelle dreht an einem Regler und beeinflusst nur noch eine überschaubare Anzahl von Komponenten.

Was so einfach aussieht, Bedarf in der Praxis eine eingehende Analyse der bisherigen Lösungen, um zu verstehen was die Variantentreiber der entsprechenden Komponenten sind. Zudem müssen die zukünftigen Auswahlmöglichkeiten für Ihre Kunden im Rahmen einer Portfolioanalyse ermittelt und zu einem Zukunftsportfolio strukturiert werden. So wird verhindert, dass ein modulares Konzept in der Zukunft verwässert wird und Sie wieder von vorne anfangen müssen.

Durch gezielte Designanpassungen, oder sogar durch Veränderung der verwendeten Technologien, werden die Komponenten entkoppelt und es so ermöglicht, dass der Einfluss der Produkteigenschaften auf die Komponenten minimiert wird.

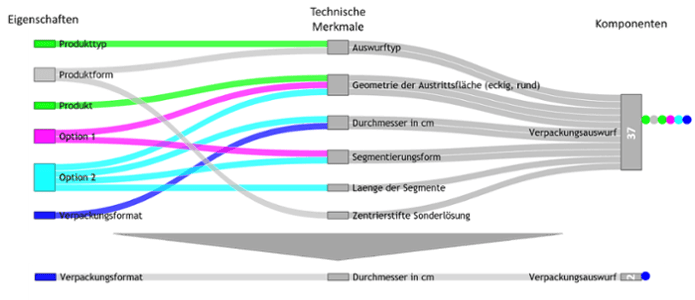

Im folgenden sehen Sie ein Beispiel aus einem Projekt für einen Maschinen- und Anlagenbauer aus der Verpackungsindustrie, am Beispiel der Komponente 'Verpackungsauswurf'. In diesem Fall haben die 7 Auswahlmöglichkeiten auf der linken Seite zu insgesamt 37 Varianten der Komponente auf der rechten Seite geführt. Die technischen Gründe für die Varianten sind in der Mitte illustriert.

Dem Maschinen- und Anlagenbauer ist es gelungen, die Varianten der Komponente von 37 auf nur 2 Varianten zu reduzieren. Im Kern wurde hier eine neue Technologie gewählt und die Komponenten über standardisierte Schnittstellen entsprechend entkoppelt. Im Resultat gibt es nur noch 2 Varianten.

Wiederverwendung erhöhen, Teilevarianten reduzieren

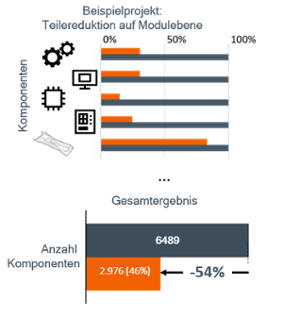

Die benötigten Komponenten können im Mittel um 50% reduziert werden. Und das obwohl häufig die Anzahl der angebotenen Produktvarianten noch vergrößert wird.

Diesen Wert können wir aus den Projekten in der Praxis bestätigen. Das Resultat ist eine Erhöhung der Gleichteile. Die nebenstehende Grafik zeigt die anonymisierten Ergebnisse aus einem Projekt im Maschinen und Anlagenbau.

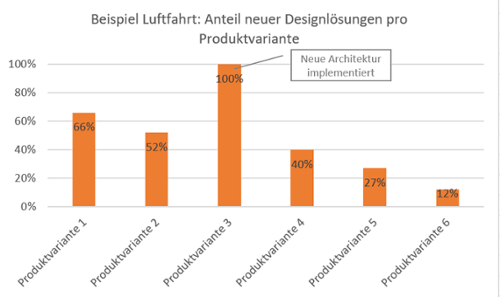

Ein weiteres Beispiel aus dem Bereich der Verkabelung/Elektrik eines Flugzeugbauers demonstriert eindrucksvoll die Potentiale einer modularen Produktarchitektur. Im Flugzeugbau findet sich klassischerweise ein hoher Anteil an neuen Designlösungen für jede Flugzeugvariante. Hintergrund ist der hohe gewünschte Differenzierungsgrad der Fluggesellschaften im Bezug auf die Kabinenkonfiguration.

Vor Einführung einer modularen Produktarchitektur wurden im Mittel 55% der Designlösungen aus dem Bereich der Verkabelung neu entwickelt. Nach Einführung lag der Anteil der neu entwickelten Designlösungen deutlich unter 20%. Dies ist umso beeindruckender, da Modularisierung im Bereich Luftfahrt besonders herausfordernd ist, da eine Gewichtserhöhung durch Überdimensionierung unbedingt vermieden werden muss.

Reduktion von Teilevarianten - Ein guter Indikator für Kostenersparnisse

Die Kalkulation der Kosteneinspareffekte durch modulare Baukästen ist ein große Herausforderung. Das gilt insbesondere für Unternehmen, die in diesem Bereich erst am Anfang stehen. Ein einfacher Indikator für die Reduktion von direkten und indirekten Kosten ist die Reduktion der Anzahl der insgesamt benötigten Komponentenvarianten, um eine entsprechende Produktfamilie abzudecken.

Hintergrund sind die Abhängigkeiten der Kosten in Bezug auf die Anzahl der Komponentenvarianten. Sowohl indirekte als auch direkte Kosten steigen dabei mit der Anzahl der benötigten Komponenten um eine Produktfamilie zu entwickeln.

- Indirekte Kosten (Komplexitätskosten): Hierzu zählen insbesondere der Aufwand für Design, technische Dokumentation und Zertifizierung, sowie z.B. der Konfigurationsaufwand im Vertrieb.

- Direkte Kosten spiegeln sich in den Testaufwänden zur Absicherung, den Rüstkosten in der Fertigung, sowie z.B. in Skaleneffekten durch mehr Gleichteile im Einkauf wieder.

Entwicklungs- und Produkeinführungszeiten durch Wiederverwendung von getesteten Modulen reduzieren

Man kann sich leicht vorstellen, dass die Reduktion der Anzahl der Komponenten und die damit einhergehende Erhöhung von Gleichteilen einen positiven Effekt auf die Entwicklungszeiten von neuen Produktvarianten hat. In unserem Praxisbeispiel aus der Luftfahrt konnten die Anzahl der neuen Designlösungen für neue Produktvarianten auf unter 20% gesenkt werden. In der Folge konnte die Entwicklungszeit für neue Produktvarianten um knapp 40 % reduziert werden.

Kürzere Entwicklungszeiten sind mittel- und langfristig notwendig, um den immer kürzer werdenden Produktlebenszyklen in der Medizintechnik zu begegnen. Die Reduktion von Komponentenvarianten bzw. die Standardisierung durch Modularisierung hat bei medizinischen Geräten ein weiteren großen Vorteil: Die Möglichkeit, bereits vollständig dokumentierte und zugelassene Komponenten in mehreren Produkten wiederzuverwenden.

Tests sind in der Medizintechnik aus offensichtlichen Gründen mühsam und aufwendig und die Wiederverwendung eines zugelassenen Leistungsmoduls in verschiedenen Geräten erhöht somit die Sicherheit und unterstützt die steigenden Qualitätsanforderungen in der Branche.

Fazit: Modulare Baukästen - Reduktion von Entwicklungskosten & -zeiten durch Reduktion der Teilevarianten

Modulare Baukastensysteme minimieren die Abhängigkeiten zwischen Produkteigenschaften und den technischen Komponenten. Vereinfacht gesagt, können die Auswirkungen der individuellen Produktkonfiguration sowie von Richtlinien auf die Komponenten minimiert werden.

Möglich wird dies durch eine Entkopplung, standardisierte Schnittstellen und der funktionalen Unabhängigkeit zwischen Komponenten bzw. Modulen. Diese Vorgehensweise führt in der Folge zu einer Reduktion der benötigten Komponentenvarianten, die in der in der Praxis oft bei ~50% liegt.

Die verringerte Anzahl der Komponenten führt zu einer Senkung von direkten und indirekten Kosten, die über alle Abteilungen hinweg erzielt werden können. Im Bereich der Medizintechnik sind insbesondere die resultierende Reduktion der Dokumentationsaufwände, die Wiederverwendung von bereits Zertifizierten Komponenten und die daraus resultierenden Vorteile bei der schnellen Einführung von neuen Produkten und Innovationen zu nennen.

Lesen Sie in unserem Casebeispiel aus dem Anlagenbau, wie ein großer Mittelständler erfolgreich die Vorteile einer modularen Produktarchitektur erschließen konnte: