作者紹介

Bill Kaelin

Senior Consultant

リーン生産方式とモジュラー製品アーキテクチャを組み合わせる事で、様々な顧客に対応しながらバリューストリーム(製造プロセス)をシンプルにすることが可能になります。

製造業において語られる謎解きとは?

様々な市場要求に対応しながらイノベーションをし続け、それでいてコストも抑え続ける。これは製造業における謎解きのようなものです。これを実現するモノは何でしょうか?

この問題を解決するために、一般的に2つのアプローチが使われています

(1) ニッチ商品を廃止することで提供製品ラインアップを合理化

もしくは

(2) 複雑な組立を減らすような部品構成と、部品標準化によって調達金額を減らす

提供製品ラインアップの合理化は販売機会を狭めるものであり、混合生産に反するものです。 部品標準化を進めると、パフォーマンスレベルに限界を設ける事となり、ブランドイメージ失墜の原因となってしまいます。加えて、イノベーションプロジェクトのリソースを標準化活動に割くようになると、結果としてプレミアムプライスも割くことになってしまうのです。

コスト削減のため新製品や新規参入サプライヤの導入、部品の変更がなされると、工場の現場や本社はどのような対応に迫られるでしょうか。このような活動に伴い、管理すべき複雑性が増加することで、仕事量も増加してしまいます。

提供製品ラインアップの合理化と部品の標準化、両方を行ったとしても、複雑性が増加してしまえば効果を得ることが難しくなってしまいます。そのような状況下ではどちらのアプローチを活用したとしても課題は課題のまま残ってしまい、顧客要求に応えられる製品の柔軟性向上や、さらなるコスト削減に繋がらないのです。市場は、多様な製品バリエーション、イノベーション、魅力的な価格を求めています。市場で成功するには、組織はそのようなあらゆる側面に対応する必要があります。 リーン生産方式では、バリューストリームにおけるムダ、ムラ、過重な負荷などの複雑性を取り除くことに着目しています。リーン生産方式は正しく運用されれば、その恩恵は多岐に渡り、コスト削減もかなうでしょう。

推奨記事:リーン生産方式とモジュラー化を実現するための3ステップ

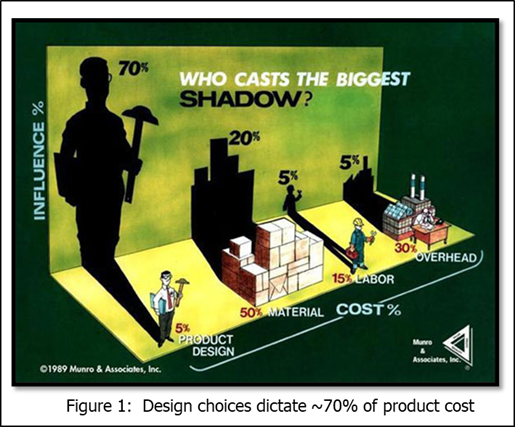

しかし、Munroが示した下図をご存じでしょうか。

“製品コストはその設計に大きく左右される“

図1:設計が70%もの製品コストを支配する

最適な製品設計と製品ラインアップの構築方法を求めて

リーン思考だけでは、複雑化された設計を解きほぐすことが出来ません。組織のトータルなコストに影響を与えるのは、単一の製品よりむしろ、複雑な製品ラインアップに依る所が大きいのです。リーン生産方式はバリューストリームの運用において限りなく最良なアプローチですが、製品と製品ラインアップ設計の構築においても、同様の効果が得られるのでしょうか?

コストについて考える時、製品そのものの設計に目が行きがちです。しかし重要なことは、製品ラインアップのアーキテクチャに目を向ける事です。なぜならそれこそが、組織のトータルなコスト構造を握っているからです。

リーン的な発想に基づく設計が答えだと信じる人もいるでしょう。

リーン的な発想に基づく設計の目標が設計開発プロセス内のムダを排除することにある点は確かです。一方、製品ラインアップやアーキテクチャにまで踏み込んだものではないことも確かです。リーン生産方式とリーン的な発想に基づく設計は我々のビジネスプロセスにおけるムダを排除する点において機能します。しかし、本当に必要なのはそれだけでなく、製品ラインアップが提供する顧客価値の最大化と、その運用コストを改善させる包括的な具体策なのではないでしょうか。

では、最高の製品アーキテクチャ構築に最適な方法とは、何でしょうか。

今から、3つの企業が製品設計や製品ラインアップの構築を通じて“リーンビジネスモデル”を構築した様を見て行きます。いずれも根底にあるのは、革新的な製品・製品ラインアップのマネジメントです。

例1:Volkswagen AG

数十年もの間、Volkswagenは車体サイズをベースにしたプラットフォームアプローチを車種設計に適用していました。これは、規模の経済を追求しながら機能をカスタマイズ可能にし、顧客要求へのきめ細やかな対応も追及するものでした。 例えばAプラットフォームはAudi a3, Audi TT、Volkswagen Golf、Seat LeonとSkoba Octavis等の車体サイズ用に準備しました。

図2; VWのプラットフォームアプローチは、ブランドのニーズに完全には対応していなかった

図2; VWのプラットフォームアプローチは、ブランドのニーズに完全には対応していなかった

しかし、このアプローチには問題がありました。部品標準化を通じたコスト削減に過度に重点を置いていたのです。そのため、パフォーマンス面や、ブランドイメージに適したラグジュアリーなオプションを提供できない等の問題がありました。 Audiの顧客が、実はVolkswagenブランドと同等のスペックの車が半額であることに気づいたらどうなるでしょうか? 彼らは、そのような別の高級ブランドに寝返りするでしょう。

この実例は教訓ともいえるのではないでしょうか。

部品標準化や提供製品ラインアップの合理化は、良い戦略だがベストではない

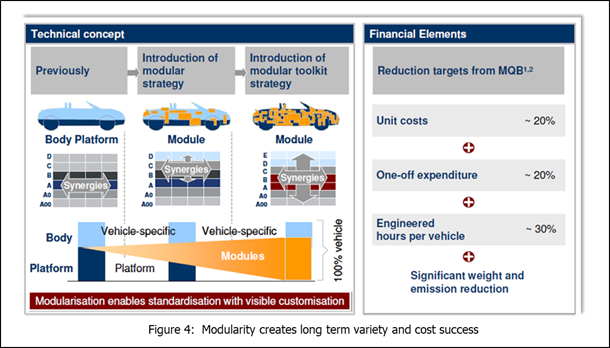

これに対処するため、Volkswagenは、モジュラー製品アーキテクチャに移行しました。それは、多様な市場要求への柔軟性と、製品のシンプル化によるコスト改善の両面を目指したものです。 Volkswagenのモジュラービルディングブロックは、十分な顧客満足を提供しながらも、外科手術的にコスト管理ができる様になります。 モジュラーデザインは従来のアプローチと根本的に異なるのです。

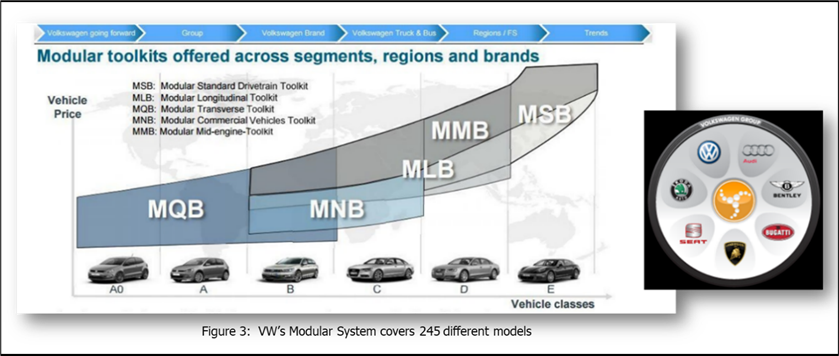

Volkswagenは現在、7ブランド245車種をカバーする5 つのモジュラーシステムを持っています。 Volkswagenのモジュラーアーキテクチャは、単純な移動を目的とする顧客向け車種からラグジュアリーで最高性能を求める顧客向け車種まで幅広く対応しています。この様な多様性を実現しながらも、ブランドの差別化と大幅なコスト削減をもたらしました。 Volkswagen はこのアプローチにより、1台当たりのエンジニアリング時間、コストや間接費の削減に成功しました。

図3 : VWのモジュラーシステムは245車種をカバー  図4:モジュラー化の導入により製品の多様性とコストの抑制を長期にわたって実現

図4:モジュラー化の導入により製品の多様性とコストの抑制を長期にわたって実現

例2:Scania

Scania社はモジュラー化に先駆けて取組み、大きな成果を上げました。今や世界でも収益性の高いトラックメーカーとして有名な企業です。

ほとんどのOEMが4 %の営業利益率獲得に奮闘する一方、Scaniaは常に10% 以上を獲得しています。Scaniaは2008年にVolkswagenに買収されました。Scaniaもまた、最も先進的なリーン組織を持つ企業の一つです。Scaniaの元CEOである Leif Ostling は、彼らのモジュラー製品群をリーン管理システムに組み込む事に成功したのです。その背景には、トヨタが長年にわたって築き上げてきたトヨタウェイ(Toyota Kata)を学んだことが関係していました。

Scaniaはモジュラーシステムにより、20,000の部品から7,000,000パターン以上ものトラックのキャブ(運転台)を組み合わせできるようになりました。これはトラックのキャブレベルで生産されるわけではありません。混流ラインにおいて、顧客が選んだ通りにモジュールが「組合せ」られていくのです。 トラックのキャブに使用されるモジュールの内、最大85%のモジュールがバスやオフロード建機をはじめとする別車種にも流用されています。

この長期戦略により、Scaniaのイノベーションは加速されました。なぜなら、設計やテストをする対象が新たなモジュール(新機能追加やコスト削減を担うモジュール)のみに限定されたからです。従来であれば、1か所変更を加えると他の多くの箇所にまで影響を及ぼします。そのため、テストやエンジニアリング、生産や調達時の複雑さ、リスク、更にはコストまでもが追加で必要となります。しかしモジュラー製品アーキテクチャとリーン生産方式の導入により、そのようなムダは回避することができます。その効果は、業界をリードするScaniaの収益性の高さにも反映されているのではないでしょうか。

モジュラー製品アーキテクチャの導入は、リーンに加えてさらなる改善を可能にします。ある製品世代での改善が、次世代の礎となるのです。ある製品世代のキャブ製造に必要であった部品やツールの内、70%以上が次世代では排除されたことも、報告されています。  図5:Scaniaは、それぞれの顧客の用途や好みに合わせて運転台を仕立て上げる

図5:Scaniaは、それぞれの顧客の用途や好みに合わせて運転台を仕立て上げる

例3:Trane Commercial Systems

筆者はこの会社のプロジェクトを通して、リーン生産方式により、工場の生産量とチームモラルの両面を急速に発展させる方法を見出すことができました。この企業では、従来、生産はセールスに追い付くことが出来ませんでしたが、25%生産量アップを達成することでキャッチアップできるようになりました。リーン生産方式の専門家の指導の下、この改革を6週間でやり遂げました。資金をかけず、追加の要員を雇う事なくです。

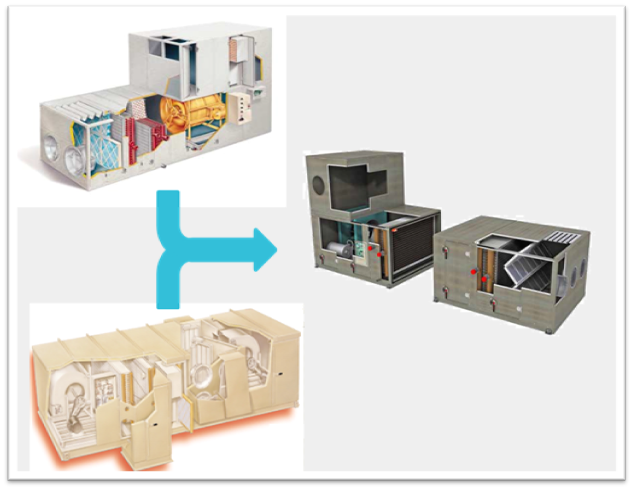

同様に、筆者は他事業部にて、モジュラー製品アーキテクチャに巡り合いました。リーンに詳しいコンサルタントを含む私たちのチームは、長年にわたる伝統的な設計活動で築かれた製品と、製品ラインアップ群が持っていた「複雑さの壁」を超えることが出来ませんでした。

しかし、リーン生産方式に加えてモジュラ―化を活かした製造ラインの見直しや再設計を行ったことで、素晴らしい改善を実現することが出来ました。

モジュラー製品アーキテクチャを採用することで、部品を58%(14,000以上あった部品を7,000以上)削減しながらも、提供できる製品種類を44%以上増加させることができました。製品アーキテクチャに着目したことで、2つの製品ラインを1つのラインに統合することも出来ました。つまり従来よりも提供する製品ラインアップを拡張しながらも、複数の製造ラインの管理にかかるコストを削減できたのです。幅広い製品ラインアップと定常的な2桁のコスト削減に加え、サプライチェーンフロー全体の簡素化を実現することが出来たのです。

図6:市場拡大、コストの削減、サプライチェーンの簡素化

謎解きの答えは?

モジュラー製品アーキテクチャとリーン生産方式の組み合わせは、製品のカスタマイズ性と革新性が重視される企業にとっての根本を成す要素です。これにより、より効率的な価値連鎖、迅速かつ確実なイノベーション、高収益が実現するのです。長年の設計活動にわたって築かれてしまった「複雑さの壁」から解放され、チームメンバーはいきいきとするでしょう。モジュラー製品は余分なコストをかけずに、新しい顧客ニーズや市場トレンドにより一層簡単に対応できるため、利益は将来にわたって保証されます。リーン生産方式の素地が整っている場合、その効果は特に顕著です。

私のTraneでの経験とScaniaやVolkswagen等の成功事例の調査が、御社の“謎解き”を解くカギとなれば幸いです。

ご質問等ございましたら、お気軽にご連絡ください。

ぜひ一緒に学びましょう。